当社は、軌索式ケーブルクレーンを利用するダムコンクリートの打設工事を対象に、コンクリートの製造から運搬・打設に至る一連の作業を完全自動化した「ダムコンクリート自動打設システム」を開発しました。

ダム本体のコンクリート打設工事は、コンクリートの製造・運搬・打設といった「繰り返し作業」で総工費の6割を占めています。また、高度な技術が必要な軌索式ケーブルクレーンの操作では、熟練オペレータの高齢化が進み、今後の人員の確保が難しくなることから、工事の合理化や省力化が重要な課題となっていました。

そこで、コンクリート打設の繰り返し作業に着目したのが本システムです。

施工管理者が事前に作成した打設計画を入力するだけで、一連の作業が完全自動化できるようになりました。

今後、当社は、本システムをダム現場だけでなく、クレーンを利用する他の建設工事にも積極的に展開していきます。

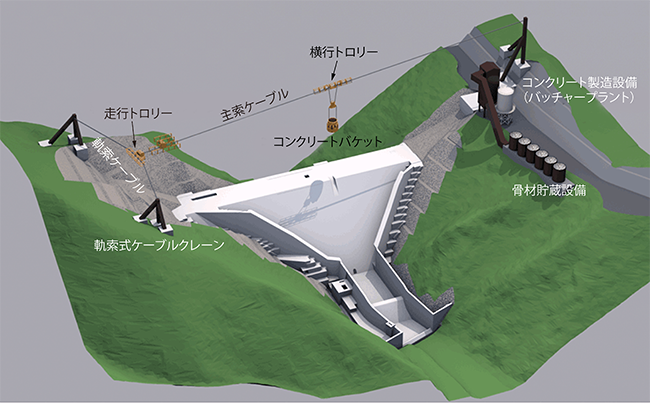

軌索式ケーブルクレーンとは

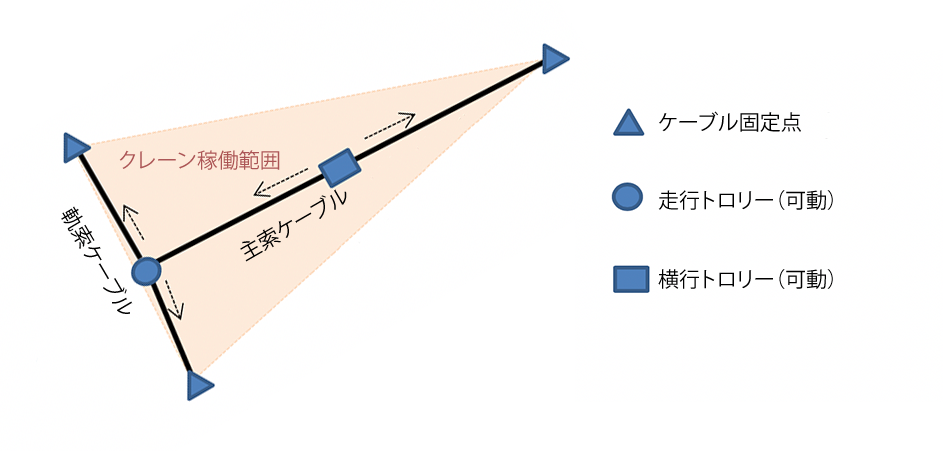

軌索式ケーブルクレーンのしくみ

両岸に渡す主索ケーブルの片端(もしくは両端)に軌索を配置したケーブルクレーン。主索ケーブルを移動する横行トロリーと、軌索を移動する走行トロリーの位置を調整することで、ケーブル固定点を結ぶ平面上の任意の位置にクレーンを移動させることができる。

ダムコンクリート自動打設システムの概要

システム構成

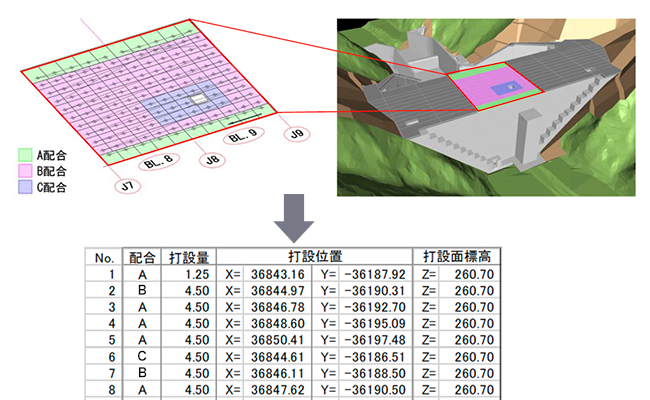

コンクリート打設開始前、本システムに打設計画を入力します。打設計画には、コンクリートバケットの運搬先となる打設位置の3次元座標、打設するコンクリート材料の配合種別、数量等が含まれます。それにより、コンクリート製造設備、コンクリートを運搬するトランスファーカ、軌索式ケーブルクレーン等、コンクリートの製造から打設までに係わる各設備が連動して、完全自動で繰返し作業を行います。個々のシステムと連携し、一連の作業を自動化するのは業界初の試みです。

固定式ケーブルクレーンでは、自動運転の技術が確立され、その効率性は検証されていました。しかし、軌索式ケーブルクレーンにおけるバケット等の位置座標の3次元的な制御は、主索ケーブルだけでなく軌索ケーブルの制御も必要とされるため、操作が非常に難しく、自動化は困難でした。そこで、軌索式ケーブルクレーンの操作制御情報と運搬するバケットの3次元座標を連動させる仕組みを構築することで、軌索式ケーブルクレーンでの自動運転を達成しました。

緊急時には、オペレーターが操作レバーを動かすと、瞬時に自動から手動に切り替わります。

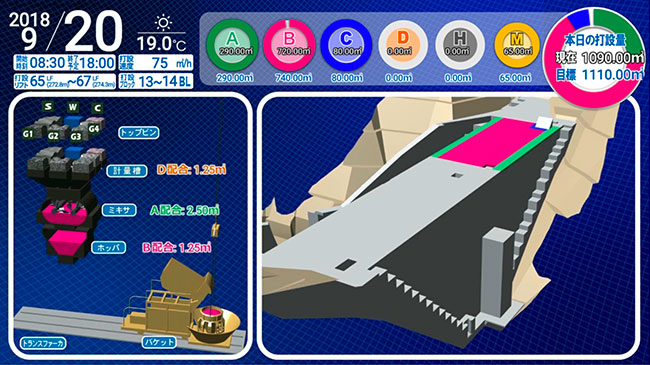

自動運転にあたり、コンクリート製造設備、トランスファーカ、軌索式ケーブルクレーン等、それぞれ異なる設備を使用するため、制御信号を統合する総合管理システムを構築しました。総合管理画面では、打設の進捗状況をリアルタイムで「見える化」し、離れた場所からでも把握することが可能です。

コンクリートの製造・運搬・打設

コンクリート製造

入力された打設計画を基に、コンクリート製造設備に貯蔵している各種材料(骨材・セメント・練混ぜ水・混和材)が計量槽に自動で引き出され、その重量を計量します。その際、骨材の表面水率についても非接触式の水分計により自動測定し、骨材や練混ぜ水を自動調整します。

計量後、コンクリート材料は自動でミキサに投入され、所定の時間、練混ぜられ、ミキサ下のホッパへ自動で荷下ろしされます。

コンクリート製造設備のに貯蔵している各種骨材が一定数量を下回ると、コンクリート製造設備外の骨材貯蔵設備からベルトコンベアで自動的に供給されます。セメントについても同様に、貯蔵量が一定数量を下回ると外部のセメントサイロから自動で供給されます。

①ベルトコンベアにより骨材貯蔵設備から各種材料を自動運搬

②各種材料をコンクリート製造設備で貯蔵

③自動で引き出された各種材料の重量を計量槽で計測

④ミキサによって練混ぜられた後、ホッパへ荷下ろし

コンクリート運搬・打設

コンクリート製造設備で練混ぜられ、一旦ホッパに荷下ろしされたコンクリートは、トランスファーカに積載されます。トランスファーカも打設計画から、必要な数量のコンクリートを積載した後、コンクリートバケットに向けて発進し、自動で積み替えます。

トランスファーカによる運搬

コンクリートバケットへの荷下ろし

コンクリートを積載したコンクリートバケットは、軌索式ケーブルクレーンにより、打設位置に自動運搬されます。

打設計画に記載された打設箇所へコンクリートバケットを移動した後、打設可能な高さまでバケットを降下させて、コンクリートを放出します。ケーブル張力からバケットの高さを一定に保つアルゴリズムを構築することで、放出した際の反動によるバケットの持ち上がりを最小限に抑えることが可能となりました。

コンクリートバケット帰還・着床

バケットからコンクリート全量の放出を検知した後、ケーブルクレーンが帰還動作を開始します。帰還動作中に、次回の打設箇所と主索ケーブルが直線となるように、走行トロリーが予備移動することでコンクリートの運搬を合理化し、コンクリート打設のサイクルタイムの短縮を可能としました。

ローリングストーンに着床するバケット

トランスファーカの走路であるバンカー線上に配置されているローリングストーン(バケット台車)が、主索ケーブル直下に移動した後、バケットはローリングストーンの座標位置を確認し調整を行いながら着床させます。

これらの動作をダムコンクリート自動打設システムで統合することにより、コンクリート製造・運搬・打設に係わる各設備が、打設計画に記載された通りに完全自動で繰返し実行します。

コンクリートの打設状況を「見える化」

総合管理画面は、打設計画および各設備から出力される制御信号を基に、打設の進捗状況をリアルタイムに「見える化」します。骨材貯蔵ビンおよびコンクリート製造設備では、骨材の運搬状況、コンクリート製造材料の計量状況、ミキサの練混ぜ状況、ホッパの開閉状況を表示することができ、トランスファーカでは、コンクリートの空充状態、トランスファーカの運転状況を表示することができます。

また、軌索式ケーブルクレーンの運転席では、コンクリートバケットの空充状態、バケットの発進、移動状況、コンクリート打設状況、バケットの帰還および着床の状況が確認可能です。

この画面は、タブレット端末を用いて遠隔からも確認できるため、打設担当技術者が現場で製造・運搬中のコンクリート配合やリアルタイムの打設状況を視覚的に把握することも容易です。また、一連の結果が記録されるため、コンクリート工事のトレーサビリティ管理にも適用することができます。

コンクリート自動打設システムによる3つの効果と今後の展開

打設時間を10%短縮

コンクリートバケットが荷下ろし位置まで正確に自動運搬するため、微調整が不要となり、コンクリート打設のサイクルタイムが短縮されました。とりわけ、バケット帰還移動時に次の打設準備に向けた走行トロリーの位置調整によって、サイクルタイムは平均3分40秒から3分20秒に、約20秒短くなり、打設時間が約10%短縮されました。

打設作業員を3分の2に削減

打設に係わる作業員はこれまで15名必要でしたが、いずれの工種もこれまでより少ない人数で実施でき、最終的には10名で工事可能であることを確認しました。

| 従来技術 | コンクリート 自動打設システム |

|

|---|---|---|

| クレーンオペレーター | 2名 | 1名 |

| コンクリート製造設備運転管理 | 6名 | 4名 |

| コンクリート打設作業員 | 7名 | 5名 |

| 打設に係わる作業員(合計) | 15名 | 10名 |

熟練技能労働者不足の解消

通常、軌索式ケーブルクレーンの運転は熟練するまでに4年程度かかります。しかし、本システムでは、クレーン免許所有者であれば軌索式ケーブルクレーンには未熟練のオペレータでも運転することができ、熟練技能労働者の減少に対応した生産体制の構築に大きく貢献することができます。

本システムの今後の展開

本システムは、クレーンの3次元位置を制御するもので、ケーブルクレーン以外のタワークレーン、クローラクレーンおよびラフタークレーンにも適用可能であり、ダム以外の工種でも適用できる汎用性の高いシステムと言えます。また、未熟練の技能労働者でも容易に運転することが可能なため、熟練技能労働者の確保が難しい海外での建設工事にも活用が期待できます。