突然ですが、おくすりを作っている製薬施設には、厳密な製造・品質管理基準が決められており、これを満たすための機能・仕様が要求されていることをご存知でしょうか。製薬施設の設計とは、経験豊富なベテラン設計者が積み重ねてきたノウハウをフル活用しないと、プランが作れないほど難易度の高いものでした。ところが、これをどんな設計者にも可能にするという画期的なソリューションが登場しました。それはいったいどのようなものなのか、開発に携わった3人のエンジニアに聞いてみましょう。

経験が物をいう製薬施設の設計

医薬品は病気の治療や予防など、多くの人の健康や生命に直接関与するものです。それだけにその製造は定められた品質規格に適合することはもちろん、製造プロセスについても適切な管理が求められています。それらをまとめたものが「医薬品GMP(Good Manufacturing Practice)」と呼ばれ、日本語では「医薬品の製造管理及び品質管理の基準」と表現されています。

医薬品GMPの要件は、たとえば部屋同士のつながりや、クリーンルームをどのように設置するか、また部屋の気圧差(室圧および室間差圧)の設定や、それに伴う空気の流れなど、実に多岐にわたります。製薬施設の設計には、このGMPの内容を熟知している必要があります。

さらには医薬品GMPの要件を満たすことだけを優先してしまうわけにもいきません。敷地の形状をはじめ、人や物流の動線、建設コストや施設としてのランニングコストなども勘案し、最適なプランを作らなければ、お客様にご満足いただき、受注につなげることはできません。

こうした一切合財を、これまではベテラン設計者が頭の中でひとつずつ確認し、設計図面に落とし込んでいました。この工程を自動化して誰にでもできるようにしたのが、今回紹介する「GMP Visualizer」です。

ベテランのノウハウを可視化する

GMP Visualizerの開発を起案した手島は、工業系の生産施設を中心にキャリアを重ねてきました。医薬系専門の部署の新設に伴い、米国企業での留学を経て異動した、シミズではこの分野の先駆け的な存在です。

「医薬品GMP自体は1970年代に提唱されたものです。これまでは私のような設計者の頭の中にしかこれを満たす設計ノウハウはありませんでした」(手島)

同じく開発に携わった各務は、学生時代に意匠設計を学び、入社5年目以降は手島と同様、医薬品専門部署に設立当初から関わったきたベテランです。

「大きな建物の設計を任せられるようになるには、少なくとも10年程度の経験が必要です。さらに製薬施設の場合はGMPという制約があり、社内でも担当できる人材は限られていました」(各務)

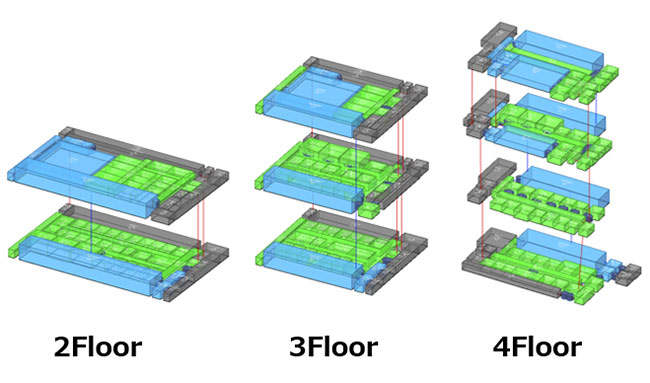

GMP Visualizerは汎用3DCADソフトに独自開発したGMP自動化プログラムを組み合わせた設計支援ツール。クリーンルームをはじめとする各部屋の面積や天井高、求められる清浄度グレード、室圧などの条件をエクセルから入力しGMP Visualizerに読み込ませてブロックプランを作成するとGMP要件に合致していない部分は赤で表示され、改善ポイントが一目で判別できます。この自動化プログラムというのが大きなポイント。システム設計とプログラム開発を担当した大田は次のように開発手順を説明します。

「GMP要件を満たすためには人の動線や物流動線、コンベア動線などにつき、いくつものルールがあります。これらを経験豊富な設計者である手島さんや各務さんにヒアリングし、整理するところからスタートしました」(太田)

つまり、ベテラン設計者の頭の中に蓄えられていたノウハウを可視化・明文化し、要件として定義してGMP自動化プログラムとして落とし込んだのがGMP Visualizerなのです。

貴重な技術の伝承にも期待

開発は2019年夏頃からスタートし、その年の暮れには完成しました。このスピード感の背景には、シミズではすでにコンピュテーショナルデザインの取り組んでいたことがあります。これは設計者の経験や感性に依存していた設計やデザインのプロセスを、コンピュータで代用・支援して行う設計手法のこと。GMP Visualizerもその取り組みの一環でした。

「ベータ版のプログラムを組み、サンプルとなるプランと照らし合わせ、不整合な部分を手島さんらに再確認したら、『ここの条件が漏れていた』というようなこともありました。こうした調整を何度か重ねて完成にこぎつけました」(太田)

このツールの意義を手島は次のように話します。

「これまではプラン策定や検討に時間がかかり、1〜2案しか提示できなかったところ、GMP Visualizerを使えばより多くのプランが作れます。また、提案の現場で即座に修正もできるので、お客様との合意形成がスピード化できます。さらに既存の施設に関してもGMP的にまずい部分はどこで、どう修正すればいいのかも提示できます。評価ツールとしても有効なのです」(手島)

さらに各務も次のように続けます。

「このツールはベテランの設計ノウハウを可視化したものなので、経験の浅い設計者でもほぼ間違いのないプランが作れます。技術の伝承という側面でも有意義なものになっています。さらに、昨今の感染症対策の一環で、病院やオフィスビルなどでも各部屋ごとの室圧を最適化し、空気の流れをコントロールすることはより求められていくはず。こういうツールが必要とされるシーンは増えていくのではないでしょうか」(各務)

まさにベテラン設計者の頭の中で行われていたことをデジタルに置き換えたGMP Visualizer。今後は工業系の生産施設をはじめ、オフィスビル・商用施設の設計などへの活用も期待されています。