ゼネコンといえば、鉄やコンクリートをはじめ、ハードな素材を用いてビジネスをしているものと捉えられがちですが、実は清水建設では以前より水素に着目し、これを活用したビジネス展開を模索し続けてきました。このほど、それが日の目を見つつあります。

それは再生可能エネルギーの建物利用。ここにどのように水素を使うのか、成し遂げたのはどのような技術者たちだったのか。今回は清水建設の中でも、特に個性的(もちろんいい意味で)なエンジニアたちの横顔に迫ります。

わずか2名で始動した水素利活用プロジェクト

このプロジェクトは、それまで燃料電池車向け水素ステーションの安全性に関する研究開発に携わっていた野津 剛が、次なるテーマとして取り組んだものでした。

「今後は水素社会が来るだろうという予測のもと、新しいテーマを検討していました。やはり建設会社ですので、建物の電力を再生可能エネルギーでまかなうことを考えたときに、水素の利用を考えたのです」(野津)

このときに、パートナーとして野津が白羽の矢を立てたのが、下田 英介。当時から下田は清水建設の中でも数少ないエネルギーマネジメントのエキスパートとして、さまざまなプロジェクトに引っ張りだこだったといいます。

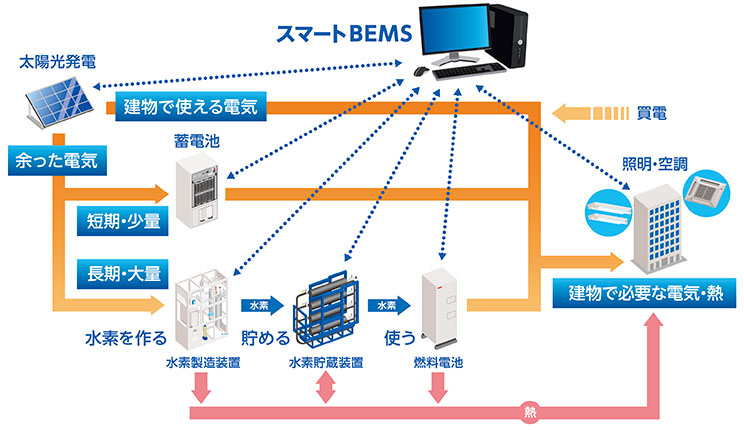

「学生時代の専攻は電気。建築とはまったく無縁だったのですが、ちょうど分散型電源をネットワーク化するマイクログリッドを清水建設が手がけていることを知り、おもしろそうだと思って入社しました。そのうち、スマートBEMSの開発に携わるようになり、電源だけでなく設備にも関わるようになりました。そして、この水素プロジェクトもエネルギーマネジメントが不可欠ということで、声がかかったという経緯です」(下田)

こうして、野津、下田の2名で、水素利活用プロジェクトはスタートしました。

再生可能エネルギーの蓄・給電に水素を使う

石油や石炭、天然ガスなどの化石燃料は、燃焼時に大量のCO2を発生するだけでなく、採掘して消費したらそれきりですが、太陽光や風力などの再生可能エネルギーによる発電はCO2フリーで環境にやさしく、枯渇の心配もありません。

一方、化石燃料のように安定した電力供給ができないという課題もあります。たとえば太陽光発電は曇りや雨の日には十分に稼働できません。ここで重要なのが電気を貯蔵する技術で、従来は電池の一択でした。

「マイクログリッドの研究をしていた頃は、ありとあらゆる電池を使って実験を繰り返していました」と振り返る下田は、電池の弱点も知り尽くしていました。電池には寿命があるうえ、放っておくと自然放電してしまうのです。ここに水素を使うのが、チームのチャレンジでした。

水を電気分解すると水素が生成されます。水素は空気中の酸素と化学反応させると熱と電気を生みます。つまり、電気を水素に変換すれば、電池のように電気を貯めておけるのです。ここで、問題となったのが、必要に応じて出し入れできる状態で水素を貯蔵する方法です。

「検討の結果、水素吸蔵合金が有望とわかったのですが、当時は私たちの安全要求性能を満たすものではありませんでした」(野津)

ここにブレークスルーをもたらしたのが、国立研究開発法人産業技術総合研究所(以下、産総研)の福島再生可能エネルギー研究所(以下、FREA)と清水建設が共同開発した新しいタイプの水素吸蔵合金です。産総研サイドで研究開発を主導した遠藤成輝氏は次のように振り返ります。

「それまでの合金組成では、使い続けていくうちに、分子構造が脆くなって粉末化し、可燃性を帯びてしまうという課題がありました。可燃物を爆発物である水素といっしょに運用することはできません。共同研究では、トライ&エラーで最適な合金の組成を探るところから始まりました」

そして半年ほど後、粒子が細かくならないため火を近づけても燃えず、レアアースを使わない合金の開発に成功しました。

「産総研と共同開発した水素吸蔵合金は、消防法が定める危険物に該当しません。これはシステムの完全自動運転を可能にする重要なポイントです」(下田)

こうしてプロジェクトは一気に実現化に近づいたのです。

新たに開発した⽔素吸蔵合⾦(⻘いテープ)は、吸蔵・放出を繰り返した後も粒⼦が細かくならないのが特徴。

エネルギー供給の概念を変える可能性

FREAとの共同研究がスタートしたのが2016年のこと。FREAの敷地内に構築された実験設備でおよそ2年にわたる検証が行われ、技術的確立を見た水素エネルギー利用システムは、次のフェーズとして、実際の建物に導入されることになりました。選ばれたのは、郡山市総合地方卸売市場内の管理棟。卸売市場は早朝5時から9時までが電力消費のピークタイムで、それ以降は太陽光で発電しても電気は余ります。これを水素吸蔵合金で貯蔵し、必要に応じて放電することで、CO2排出量の削減効果と維持管理費の定量評価を実施していきます。

郡山市総合地方卸売市場内に設置されたHydro Q-BiC。年間のCO2排出量40%削減を目標に、2019年7月より運用されている。

Hydro Q-BiCに隣接している太陽光発電パネル

「Hydro Q-BiC」と名付けられた実証用設備の始動に際して、2018年入社の新しい戦力がチームに加わりました。大学院で遠隔・非接触で計測可能な水素センサーの研究をしていた瀬川 裕太です。

「燃料電池自動車から水素が漏れたときに、そこに近づいて水素の有無を調べるのは危険ということで、離れた場所から水素を検知できるセンサーの開発をしていました」(瀬川)

「まだ郡山の冬を知らない」と配属されたばかりの瀬川ですが、入社前に高圧ガスを取扱うための国家資格も取得し、「Hydro Q-BiC」では水素の配管を自ら行うなど、すでにチームの一員として欠くことのできない存在になりつつあります。

一方、プロジェクトの技術領域をリードしてきた下田は、「Hydro Q-BiC」では運営業務にも関与し、さらに活躍の場を広げています。

「装置として完成しているものの、製品としての完成度はまだまだ。これを高めていくためにクリアすべきハードルはたくさんあります」と下田。

下田が考えているのは、スマートBEMSをフルに活用した完全自律型の自動運転設備。そうなれば建物の基礎部分に埋め込むことも可能です。さらに、生成した水素を別の場所に運んで電気に変換するなど、電気をハンドリングする自由度は大きく広がります。ゼネコンとしては異端といえる技術者たちが生み出したのは、CO2削減だけでなく、エネルギー供給の概念すら変える可能性を秘めた技術なのです。