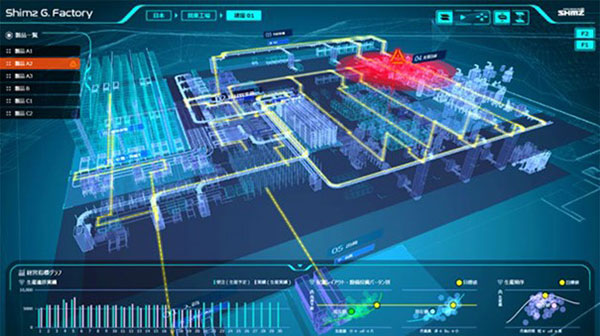

シミズが得意とするデジタルツイン技術を応用し、バーチャル空間に工場を建設。精密な稼働シミュレーションによってイニシャルコストやランニングコスト、生産能力を見える化する−−そんな画期的な取り組みがGrowing Factory®です。お客様の要件に最適化された工場の提案から実現に貢献するだけでなく、稼働後の工場のアップデートにも威力を発揮します。ところが「最初からこの完成形を想定していたわけではなかった」と開発者は話します。一体どんな経緯でこの取り組みが生まれたのか、開発に携わった3人のエンジニアに話を聞きました。

左から、グループ長 加藤良和、主査 半田泰輝、主査 下田健太

スタートはエネルギー原単位システムの開発から

「Growing Factory=成長する工場」とは、さまざまなシステムやソリューションを組み合わせて構成しています。そのひとつにエネルギー原単位システムがあります。エネルギー原単位とは、一定量の製品を生産するのに必要な原材料、燃料、設備を動かす動力や労働力、時間のことを指します。これらを定量的に示すことができる仕組みを、システムとして開発していたのが半田でした。

「工場監視システムをベースに、収集したデータをいろいろな切り口から見られるようにさまざまな機能を追加したり、別のシステムと連携させたりして、工場で生産される製品ひとつあたりでエネルギー原単位が把握できるようにしました」(半田)

続いて開発されたのが、工場生産設備の図面やスペックシートなどを体系的に整理し、データベース化できるシステム。半田とともに開発に取り組んだエンジニアのひとりが下田です。

「エネルギー原単位システムの開発が終わった段階で、サイバーフィジカルシステム(CPS)※を検討したのですが、あまりに話が大きすぎるので、その足がかりとして、現時点では紙ベースで管理しているものを、データ化するためのフォーマットを用意しようということになりました」(下田)

サイバーフィジカルシステム(CPS):実世界(フィジカル)と仮想空間(サイバー)をIT技術で結び付け、実世界でのデータを仮想空間で再現して得られる情報や価値を実世界で活用する技術

個別の取り組みがひとつになってGrowing Factoryへ

半田、下田らのこうした活動は、エンジニアリング事業本部が進めていたシミズ・スマート・ファクトリー、無人化・省人化の取り組みなどと結びついていきます。

「多様な技術を組み合わせれば、お客様の工場にこれまで以上の付加価値が提供できる。昨今の製造業の課題解決につなげていくためにも総合的に取り組んでいくべきということになりました。市場環境の変化に対応して成長する工場ということを印象づけようと、『Growing Factory』というネーミングを考えました」(下田)

「これまで個別に進んでいた事業部内の取り組みが、Growing Factoryというひとつのコンセプトにまとまっていったのは印象深かったですね」(半田)

そして、半田と下田が所属するグループのリーダーとなった加藤がプロジェクトに合流し、開発が進む技術を、お客様へ提案する段階へとまとめていきます。

「昨今の製造業では人手不足、カーボンニュートラルへの対応が喫緊の課題です。このニーズに対してバーチャル工場で稼働状況や使用エネルギー量をシミュレーションし、可視化できるアプローチは差別化技術になると考えました」(加藤)

2022年頃からはCPSの考え方を工場に適用するため、生産シミュレーターと3Dプラントモデルを連携させるインタフェースの開発に取り組み、シミュレーション結果を3DCGで表示するサイバー工場システムを完成させました。

「既存の生産シミュレーターは条件の設定やデータ入力が難しかったので、そこを簡略化できるツールとして開発しました。経験の浅い設計者でも、手軽にいろいろなパターンでシミュレーションをすることができ、最適なプランを導き出すことができます」(半田)

エンジニアリング事業自体の進化にも貢献

このように、少しずつ形になっていったGrowing Factory。(一社)日本食品機械工業会が主催する国際食品工業展「FOOMA JAPAN 2022」「FOOMA JAPAN 2023」にデモを出展し、大きな反響を呼びました。提案活動にも活用され、すでに2案件を受注しています(2023年3月現在)。

「物の流れなど工場の稼働状況を見せるには、バーチャル工場を稼働させたシミュレーションの3DCGはわかりやすく、またプレゼンとしての見映えもよいので、お客様も興味を持って見てくださるようです。お客様のやりたいことと予算が合わない場合に活用することから始めています」と話す加藤。

現時点ではエンジニアリング事業本部のクライアントが多い食品業界関連の工場向けになっていますが、原理的には他業種の工場への転用も可能であり、工場建屋の設計とエンジニアリング設計の業務効率化への恩恵も大きいとのこと。

「工場設備の改善を相談された場合も、Growing Factoryなら、比較的容易にシミュレーションをして結果を提示することもできます。今後はそうした活動もしていければと思います」(半田)

「開発は終わったわけではありません。我々だけが使うのでなく、最終的にはお客様にも使ってもらえるようにしたいし、そういうものに仕上げていかないといけません」(下田)

提案活動への適用拡大、社内への浸透・啓蒙、ツール自体の機能拡張やUI(ユーザーインターフェース)の改善など、今後も課題は山積みという3人。しかし、工場案件の受注からプラン策定、建設後の改善と実に幅広い可能性を秘めたGrowing Factoryは、清水建設のエンジニアリング事業そのものの発展はもちろんのこと、お客様の工場、ひいてはビジネスにも「Grow=成長」や進化をもたらし、大きな貢献を果たしていくに違いありません。