デザイン性の高い複雑なガラスファサードを高精度に実現する「3Dガラススクリーン構法」が、開発段階から実用化へと進化しました。初の実装事例を通して、外装デザインの自由度を飛躍的に向上させる本構法を改めて深堀りします。

3Dガラススクリーン構法のこれまで

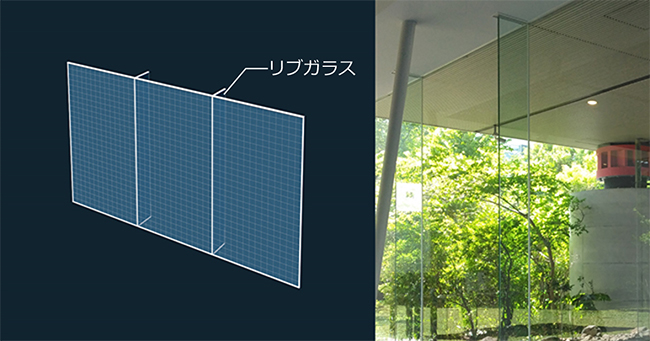

リブガラスから3Dガラスへ すっきりした空間を実現

改修前の技術研究所本館エントランスには高さ3,825mm、幅2,037mm、厚さ15mmの単層の平面ガラスが並び、各ガラスの継ぎ目には変形防止のためのリブガラスが直交して設置されていました。

コンピュテーショナルデザインで最適な形状を選定

ガラス2枚分を対象とした改修計画にあたっては

- リブガラスをなくしても剛性(変形防止性能)や耐震・耐風圧性能を確保できる

- 既存の他のガラスと調和させる

- ガラス越しの景色が歪まない

という条件をパラメーターとして設定し、コンピュテーショナルデザインで形状を求め、提示された約70ものパターンから、既存の平面ガラスとのつながりや3D ガラスの製造限界などの条件をクリアする形状を絞り込み、最適なデザインを決定しました。

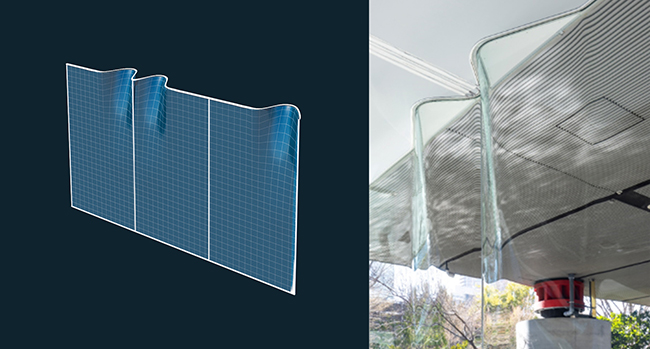

改修後のガラスファサードの上端は、大きく波打つような有機的で美しいカーブを描いています。紙を蛇腹に折って強度を上げるように、起伏のある形状にすることで剛性が確保できるのでリブガラスが不要となります。床方向へ下がっていくにつれてカーブは緩やかになり、人の目線の高さから下に行くとフラットになるデザインとなることで、歪みのない視界を確保できます。

選定した形状であれば単層・合わせガラス問わず厚さ10mmで設計可能でしたが、既存ガラスとの見た目の差を考慮し、厚さ16mm(8mm+8mm)の合わせ化学強化ガラスを採用しました。10mmまで肉薄化した場合は、計算上はガラスの使用量を原設計と比較して38%低減できます。

リブガラスが不要となることによって、次のようなメリットが得られます。

- 室内有効面積が増加してすっきりとした空間が生まれる

- リブガラス部の構造シールの現場打ちが不要で、品質管理の手間が削減できる

地震や風に対する安全性の確保

複雑な形状を持つ3Dガラスは、平面ガラスとは異なり、その性能検証が難しいという課題があります。そのため、デザイン検討段階以外のさまざまな場面でも、デジタル技術を活用して安全性を確認しました。

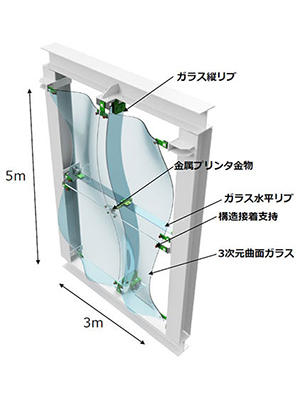

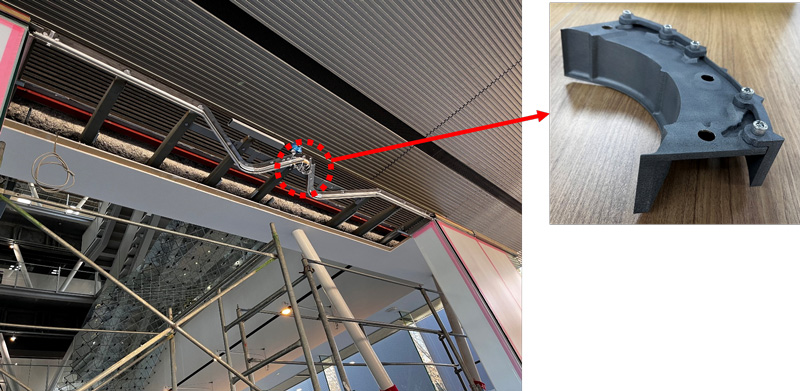

耐震支持枠を3Dプリンターで

耐震支持枠はガラスの上辺が地震による建物の層間変形に追従して水平移動するための枠(溝) です。3Dガラスの場合、ガラスのデザインがカスタマイズされているだけに、これを支える金物も一品物となるため、ガラスのデザインに合わせ、トポロジー最適化手法※を使い、コンピュテーショナルデザインで形状のデータを生成し、それを元に3D金属プリンターで単品生産します。

トポロジー最適化手法:初めに設定した元の形状を基準として、十分な性能を確保しながら最適な形状になるように金物の厚みや寸法を調整する手法で、より無駄のない洗練された金物を作ること

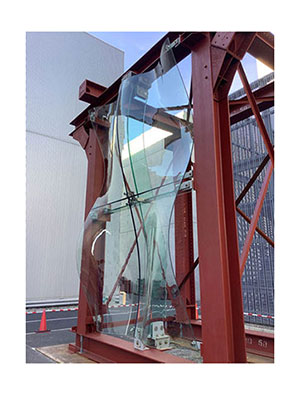

実物大の試験体で耐風圧・耐震性能を検証

地震や風に対する強度・剛性の検証には、複雑な形状のガラスが揺れや風を受けて、どの部位がどのように変形するのかを把握するためにモーションキャプチャーによるデジタル計測技術を活用しました。

さらに外装実大性能試験場で実大検証を繰り返した結果、都心部の低層の建物であれば十分に外装に適用できる強度を確保できていることが確認されています。

世界のどこにもないデザインを実現する

ガラスファサードの建築には、清水建設ではSSG構法と呼ばれる建物外壁にサッシ枠を見せないガラス支持構法に関しても多くの実績があり、麻布台ヒルズや東急プラザ原宿「ハラカド」をはじめ、豊富な経験を積み重ねています。この3Dガラススクリーン構法とSSG構法の2系統の技術を持っているのは清水建設ならではの強みといえます。

今後は大規模施設のエントランスや商業施設のファサードなど、ニーズや建物の用途・規模に応じて使い分けたり、あるいは技術を組み合わせて適用することで、視線の透けを活かした透明感のある外装や、インパクトや独自性のある意匠表現にも対応できます。これにより、柔軟性の高い設計が可能となり、これまでに見たことのない、世界のどこにもない複雑で流麗なガラス外装の建物も実現できるようになるのです。

技術研究所本館のガラスファサードをすべて3Dガラスに改修した場合(イメージ)

開発担当者よりひとこと

3D形状の美しいガラスファサードが実現

ガラスファサードの可能性を広げ、デザイン価値を高める技術として3Dガラススクリーン構法の開発を進めてきました。

改修工事ということで既存建物の制約条件をクリアするのに大変苦労しましたが、無事ガラスの取付工事が終わり、3D形状の美しいガラスファサードが実現した時には大変感動しました。

技術研究所 建設基盤技術センター 内外装グループ

グループ長 松尾 隆士

最新技術を惜しみなく詰め込んだファサード

今回の適用に計画段階から携わりました。ガラス形状の検討から強度確認シミュレーション、実大性能試験、製造管理、施工に至るまで、多くの関係者、協力業者の皆様にご尽力をいただきました。

ガラスに関する最新技術を惜しみなく詰め込んだファサードだと自信を持って言える技術です。

技術研究所 建設基盤技術センター 内外装グループ

二川 眞一郎

ガラス形状の可能性を追求したファサード設計

主にガラス形状および構造性能の検討に携わりました。単に曲面を設けてガラスの剛性を向上させるのではなく、意匠的な視線や既存の平面ガラスとの調和、製造条件など多様な制約の中で最適なデザインを決定するプロセスは、非常に挑戦的で良い経験となりました。

今後も本技術の大きな可能性に挑戦していきたいと思います。

技術研究所 建設基盤技術センター 架構技術グループ

主任研究員 佐川 隆之