コンクリートというと、鉄筋を芯にして周囲を型枠で固め、柔らかなコンクリートを流し込むというのが既存のやり方です。ところが、コンクリートを紐状に吐出しながら積層していくという革新的な施工法があります。世界的には“3Dコンクリートプリンティング”と呼ばれているこの分野において、清水建設は独自技術の開発に成功しました。これを実現したのが、3Dプリンティングに最適化されたセメント系材料「ラクツム(LACTM)」です。その開発をリードした若きエンジニアの素顔に迫ってみましょう。

3Dコンクリートプリンティングに賭けた思い

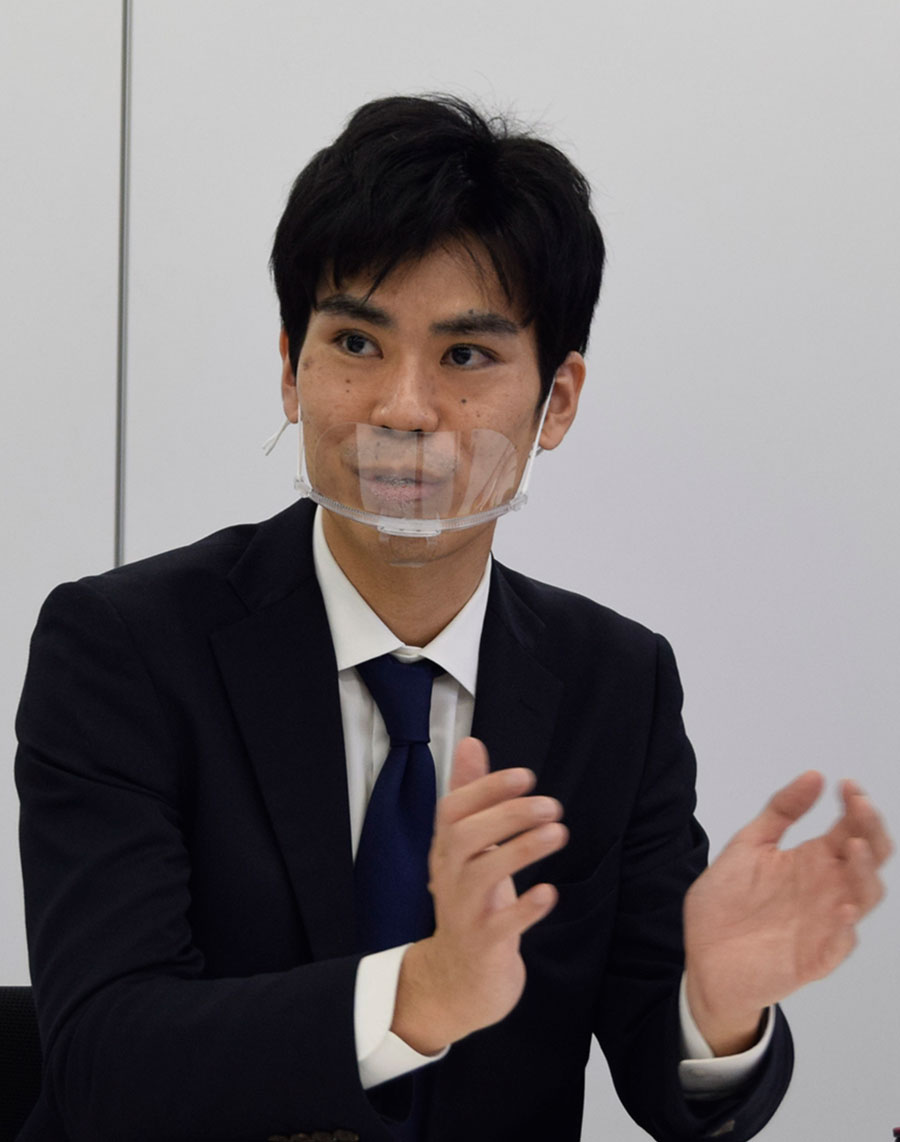

「高校生の頃から橋などの大規模構造物が好きで、将来はこの分野に進みたいと考えていました」と話す小倉大季が、ラクツムの発案から実現までを主導した立役者。大学、大学院では土木工学を専攻し、コンクリートや繊維補強セメント複合材料の破壊をシミュレートする手法を研究していました。

そんな小倉の問題意識は建設現場の生産性向上にありました。「コンクリート施工の現場ではプレキャスト化によって生産性向上が図られていましたが、それだけでは限界があります。これを突破する新たな施工法を模索していました」。

小倉が着目したのが、当時、欧米の大学で研究が進んでいた、コンクリートを積層していくという方法。進化・発展を続ける3Dプリンティング技術をコンクリートの施工に適用して生まれたものです。施工の省人化が実現できるだけでなく、従来の型枠工法では困難だった自由曲面の造形も可能という点がポイントでした。しかし、国内に先行者はまったく不在という状態。

そこで、小倉は2017年2月から当該分野の研究をリードしていたドイツ・ドレスデン工科大学に客員研究員として留学し、コンクリート積層技術の全体像とその基本、ノウハウ、さらに最新の知見を学びます。そして、この技術を実現させる際に乗り越えるべき課題を洗い出しました。それは地震国日本ならではのコンクリートの補強法、そして積層面を一体化させるための方策でした。

失敗を無駄にせず、63番めに見つけた光明

2018年1月、帰国した小倉はプロジェクトを発足させ、本格的に研究開発に取り組むことになります。ドイツで学んできたとはいえまだ手探り状態。最初の実験のときには、コンクリートは10cmも積み上がらなかったそうです。

「でも、やってみなければ何もわかりませんから。この実験のおかげで、材料を高く積層するためにはどのような性能が必要なのか、それを実現するにはどのような材料が最適なのか、研究開発の方針が固まったともいえます」。

ここで役立ったのが、大学院時代に得た繊維補強セメント複合材料に関する知見や、入社後に取り組んでいた高靭性コンクリートの開発でした。過去にさまざまな素材を組み合わせた配合を試していた中で、打ち込みには向かない特性のものもあったが,それが逆に積層にフィットするのではと小倉は考えたのです。失敗作を通じてこの分野に、いわば“土地勘”を養っていたことが幸いしました。

「3Dコンクリートプリンティングの実現には、ロボットの制御、コンクリートを押し出すポンプなどさまざまなテーマがあり、どれひとつ欠けても実現できなかったでしょう。しかしラクツム自体の最大のブレークスルーとなったのは、コンクリートに何を配合するのか、ブレンドの比率をどうするのかをスピーディに見つけられたことだと思います。この知見をベースに、開発初期からのメンバーである阿部、菊地と共に評価試験と数値解析で最適な配合を絞り込んでいきました」と小倉は振り返ります。

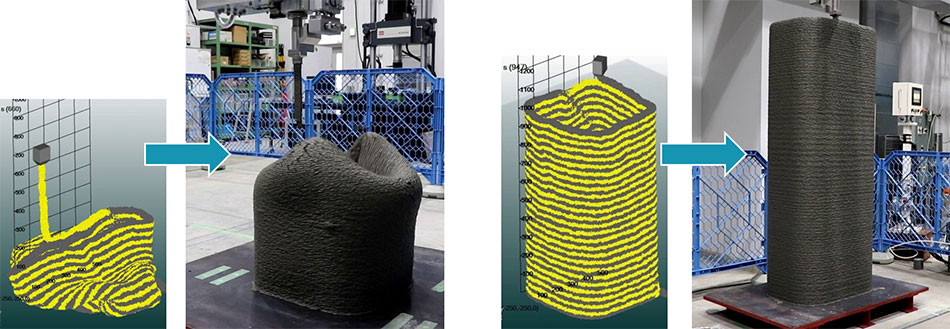

膨大なシミュレーションを繰り返し、さらに実際にコンクリートを練り込んで検証し、これならという特性が得られたのは、それでも63番目に試した配合でした。

領域横断で実現した革新的工法

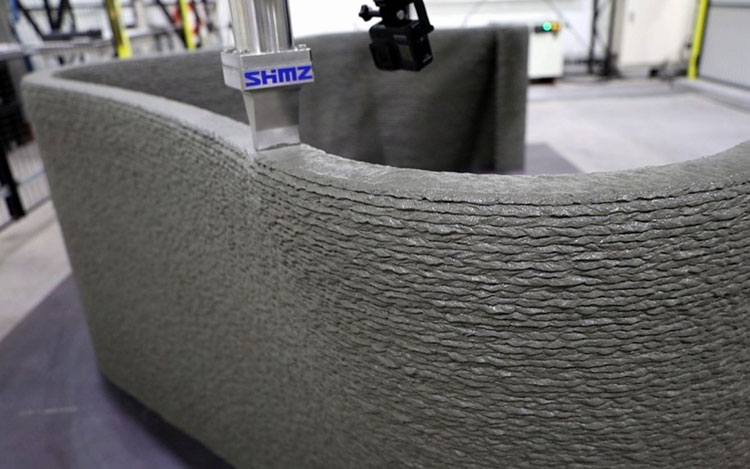

ラクツムは建設現場における埋設型枠成形の新たな材料として期待されています。従来の3Dコンクリートプリント技術では内部に空隙ができたり、積層界面に欠陥が生じやすいなどの品質課題がありましたが、ラクツムなら積層面がしっかり一体化し、むしろ一般的なコンクリートより空隙が少ないそうです。コンクリート表層の吸水速度を測定する方法を用いて、積層面の一体化を確認したところ、ラクツムのカット面からはほとんど吸水せず、一般的なコンクリートの品質基準を上回りました。これらの特長は後から打ち込むコンクリートに対して,高耐久な外殻構造として機能することを意味します。合成繊維や減水剤などを独自レシピで配合したラクツムは積層に向くだけでなく、圧縮強度100N/mm2以上で,曲げ強度や靭性にも優れた特性を備えています。このような高強度で高靭性の材料を使用した3Dコンクリートプリントで2メートルの高さまで積層できたのは国内初であり、世界でも前例がほとんどありません。また、表面のテクスチャにはこれまでの打放しコンクリートにはない、不思議な温かみまで備わっています。

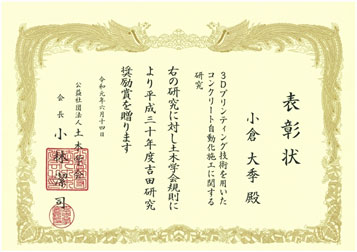

ラクツムによる3Dコンクリートプリントは材料、構造、ポンプ技術、ロボティクス技術、その制御プログラムなど、多彩な要素技術の集合体です。そして、そのすべての研究開発をリードしてきたのが小倉でした。これらの取組みの独創性と将来性が評価され、土木学会吉田研究奨励賞を受賞しました。

「打ち込みが常識だったコンクリートを積層することについて、当初は所内から懐疑的な声も聞こえましたが、ようやくここまで来ました。一緒にやってきたチームのメンバーには本当に感謝しています。材料と構造をまたいだ領域で全体を見られるのは自分しかいないという気持ちで取り組んできましたが、まさかロボットまで手がけるようになるとは」と小倉は笑います。

現在は自由曲面を積層していく技術の実証実験に取り組み、いい手応えを得ているとのこと。「5年後を目処に現場施工の手法を確立させたい。さらに将来的には型枠としてだけでなく、ラクツムだけで構造物が作れるようになったら、それがひとつのゴールかなと考えています」と話す小倉。その瞳には格段に生産性が上がった未来の建設現場が映っているようです。